Оглавление:

Сегодня существуют различные виды напылений, применяемых в авиационной, автомобильной, приборостроительной, космической, медицинской отрасли. Самым распространённым является ионно-плазменный, ведь он создаёт на поверхности обрабатываемого объекта плёнку, защищающую от повреждений. Дополнительно его используют, в качестве декоративного покрытия.

Что такое ионно-плазменное напыление

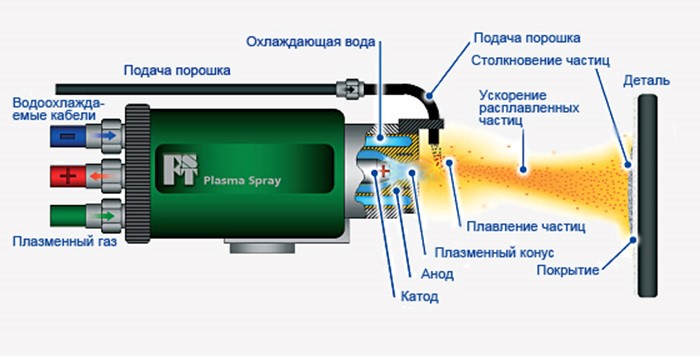

Ионно-плазменное напыление – покрытие, представляющее собой многомикронную вакуумную плёнку. Этот способ обработки поверхностей основан на распылении химических веществ в вакуумном пространстве, где материалы конденсируются и испаряются, образовывая защитный слой.

Вакуумное ионно-плазменное напыление обладает такими преимуществами:

- Позволяет обрабатывать поверхности при низкой или повышенной температуре, достигающей 100˚C.

- Равномерно наносится на детали, даже если они имеют неправильную, сложную геометрическую форму.

- Толщина напыления может быть произвольной 0,01 – 20 мкм.

- Обработанная поверхность не требует дополнительной обработки другими материалами.

- Изделия, обработанные вакуумным напылением, могут использоваться в различных промышленных отраслях, даже при повышенной температуре и в неблагоприятных условиях. При этом металлы, практически не подвергаются коррозии.

- Благодаря ионно-плазменному напылению повышается износоустойчивость детали.

Такой метод обработки широко востребован в медицинской области, в качестве защитно-декоративного покрытия. Тогда, обработка позволяет укрепить изделие и сымитировать цвета драгоценных металлов, требующихся для изготовления протезов или зубных коронок.

Кроме того, ионно-плазменное напыление нитрида титана (вакуумное) используют для нанесения диэлектрических, проводящих, полупроводниковых, тонкоплёночных гибридных микросхем (в электронике), нанесения отражающих либо просветляющих слоёв (в оптике). Также, ионно-плазменную обработку применяют для напыления наноуглеродных покрытий, тонировки автомобильных стёкол и металлизации банок из стекла/пластика.

Ионно-плазменное напыление: оборудование

В качестве материалов для повышения износоустойчивости деталей, обычно применяют композиции, сплавы, карбиды и нитрид титана, получаемый при использовании азота и титанового катода. Качество готового изделия зависит от характеристики поверхности, давления газа внутри модуля устройства, качества очистки обрабатываемой детали ионами и химической чистоты материалов, применяемых для ионно-плазменной обработки.

Впервые плазменно-ионное оборудование появилось ещё в 1980-х годах. Самыми первыми моделями таких установок стали:

- Булат – 3.

- Булат 3Т

- Юнион.

- ННВ.

Самой популярной из них, является установка ННВ-6.6, применяемая для обработки практически всех разновидностей нержавеющих металлов, деталей и инструментов. В результате получается высококачественное изделие с многослойным или однородным декоративным/защитным покрытием.

Ионно-плазменное оборудование требует больших энергозатрат, что делает процесс напыления дорогостоящим, поэтому многие компании предпочитают использовать более дешёвый аналог обработки поверхностей – атмосферное плазменное напыление.

Установки ионно-плазменного напыления

Установка ионно-плазменного напыления может быть:

- Периодического.

- Непрерывного действия.

Первая подразумевает собой однократную обработку поверхностей и создаёт 1 слой напыления. Второй же способ предназначается для массового производства листов, имитирующих, например золото. Установки непрерывного действия бывают однокамерные многопозиционные и многокамерные.

- Однокамерные многопозиционные имеют несколько постов, находящихся в общей вакуумной камере. При этом они соединены между собой роторным или конвейерным устройством.

- Многокамерные оборудованы последовательными модулями, объединёнными шлюзовыми камерами и конвейером, предназначенным для транспортировки обрабатываемых материалов. Каждый модуль оснащён контроллерами, оценивающими состояние деталей или изделий во время термообработки.

Системы и узлы плазменно-ионных установок после пуска представляют собой самостоятельные устройства, выполняющие определённую программу:

- Образование вакуумного пространства.

- Электропитание.

- Распыление вещества, образующего плёнку.

- Контроль процесса напыления и плёночных свойств.

- Транспортировку обрабатываемых деталей.

Следовательно, такая установка самостоятельно осуществляет обработку изделий, контролирует весь процесс и энергопитание, устраняет излишние газы и создаёт вакуумное пространство, благодаря чему качество напыления увеличивается вдвое, сравнительно с атмосферным плазменным напылением.